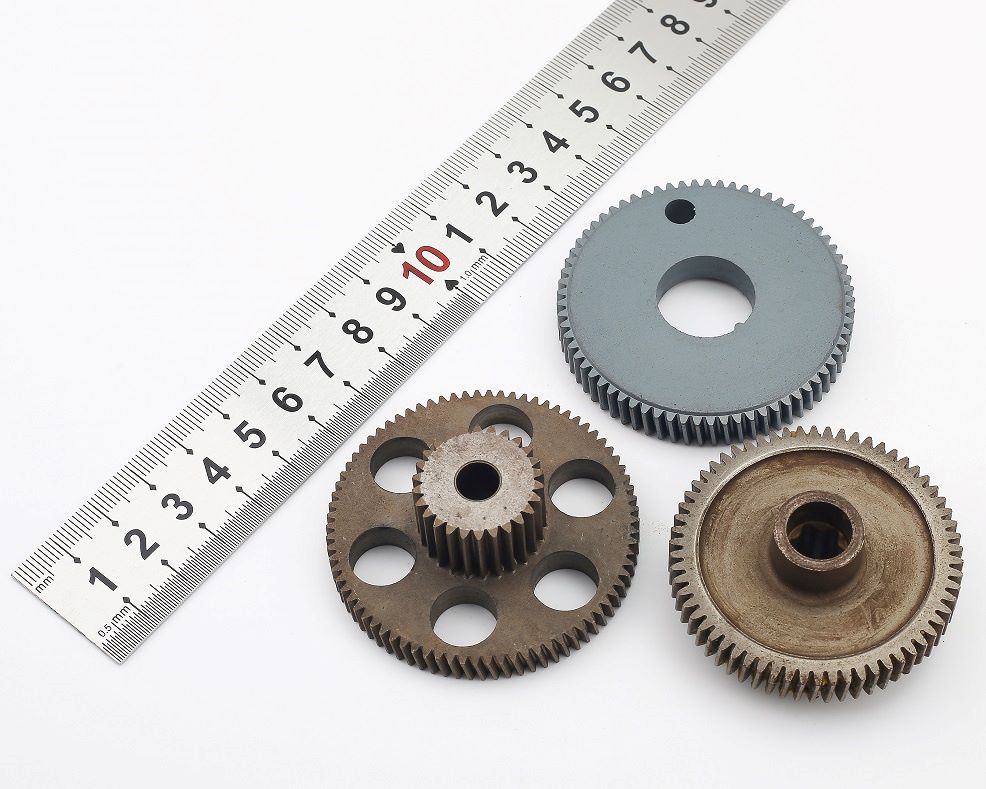

在粉末冶金齒輪生產中,內孔與齒部同軸度超差會直接影響齒輪裝配精度和傳動穩定性,偏差過大時,齒輪運轉易產生噪音、加速磨損,甚至引發設備故障。對于齒輪加工廠家來說,主要是從模具、工藝、粉末、后處理全流程排查優化,具體內容正朗精密小編現在為你分享,如下:

一、優化模具設計,筑牢同軸基準

模具是保障齒輪同軸度的核心,齒輪加工廠家會從結構設計與精度控制兩方面奠定基礎。

嚴控模具加工與裝配精度:加工模具時采用高精度設備,確保凹模齒形型腔中心與成型內孔的芯軸中心完全重合,裝配時使用專業校準工具,規避模具自身偏差對產品的影響。

改良芯軸結構設計:合理設置芯軸與模具配合間隙,過大易致壓制時芯軸偏移,過小則脫模困難。可采用階梯式芯軸或增設導向結構,增強壓制穩定性,減少徑向竄動。

精準定位模具安裝:統一模具與壓力機工作臺定位基準,借助定位銷、定位套等部件,保證模具安裝無偏移,防止安裝偏差傳遞至齒輪產品。

二、調整壓制工藝,減少過程偏移

壓制工藝參數不當會引發粉末填充不均,齒輪加工廠家主要從以下維度優化。

優化粉末填充控制:利用自動送粉裝置確保每次填充量一致,降低填充速度避免粉末堆積,針對復雜齒形齒輪,采用分段填充或預壓工藝,實現粉末均勻分布。

改進壓力施加方式:單向加壓易造成模具受力不均,可改用雙向加壓均衡壓力,減少芯軸徑向位移,同時控制加壓速度,避免壓力驟增沖擊芯軸。

保障脫模平穩性:配置同步脫模機構使模具各部位脫模速度一致,或脫模前適當泄壓,降低脫模阻力對芯軸與齒輪相對位置的影響。

三、管控粉末特性,避免不均問題

粉末的流動性與壓縮性間接影響同軸度,齒輪加工廠家需從兩方面管控。

改善粉末流動性:通過添加適量潤滑劑或造粒處理提升粉末流動性,同時嚴格控制粒度分布,防止細粉搭橋或粗粉產生填充間隙。

穩定粉末壓縮性:對每批次粉末進行壓縮性測試,確保符合生產標準,若批次間差異顯著,及時調整壓制壓力或更換粉末,避免壓縮不均導致同軸度偏差。

四、強化后續處理,修正輕微超差

針對壓制后的輕微同軸度偏差,齒輪加工廠家可通過以下措施優化。

優化燒結工藝參數:精確控制燒結溫度與升溫速度,采用均勻加熱的燒結爐,搭配燒結夾具固定齒輪,減少因局部過熱引發的變形與位移。

增加整形修正工序:對超差較小的齒輪,通過冷整形或熱整形進行修正。使用專用整形模具對內孔與齒部同步加壓,恢復設計同軸度,同時嚴格把控壓力與整形量,防止齒輪開裂或性能下降。

總之,解決粉末冶金齒輪同軸度超差需齒輪加工廠家多環節協同優化,同時建立全程檢測機制,及時發現偏差并調整方案。通過精準管控各環節,可有效降低超差率,提升齒輪質量與市場競爭力。

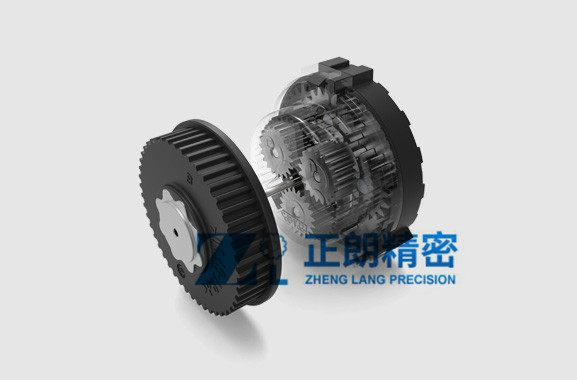

重型機械運轉時的強勁動力需求,大型輸送設備承載的沉重物料負荷...

在粉末冶金齒輪生產中,內孔與齒部同軸度超差會直接影響齒輪裝配...

粉末冶金零件為什么要滲油?粉末冶金零件在成型過程中,受工藝特...

在日常使用中,不少人會遇到掃地機用久了出現滾刷轉不動、機身行...

在精密儀器、醫療設備等領域,帶細孔的粉末冶金加工零件如微型閥...